- Konveyörler

- 0 beğeni

- 592 görüntüleme

- 0 yorum

Konveyör İmalatı: Adım Adım Kılavuz

Konveyör sistemleri, malzeme taşıma süreçlerinde verimliliği artıran ve iş gücünü azaltan önemli araçlardır. Fabrikalardan lojistik merkezlerine kadar pek çok alanda kullanılan bu sistemlerin imalat süreci, özen ve uzmanlık gerektirir. Bu yazıda, konveyör imalatının her aşamasını teknik detaylarıyla ele alacağız.

1. İhtiyaç Analizi ve Tasarım

a. İhtiyaç Analizi

Konveyör sisteminin amacını ve kullanılacağı ortamı anlamak, doğru tasarım ve imalat için ilk adımdır. Analiz sırasında şu sorulara yanıt aranır:

- Taşınacak malzemenin özellikleri: Ağırlık, boyut, malzeme türü (ör. kırılgan, yapışkan, dökme).

- Taşıma mesafesi: Konveyör uzunluğu ve yükseklik farkı.

- Hız gereksinimleri: Dakikada taşınması gereken parça sayısı.

- Ortam koşulları: Toz, nem, sıcaklık gibi çevresel faktörler.

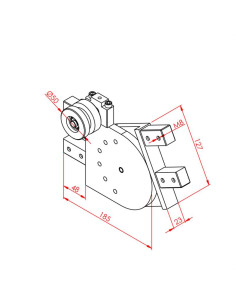

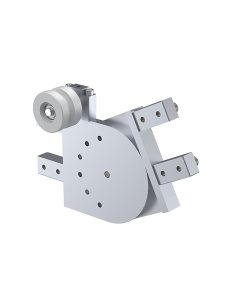

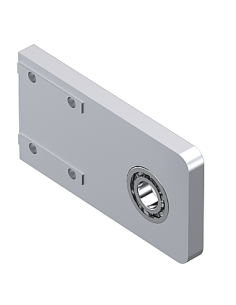

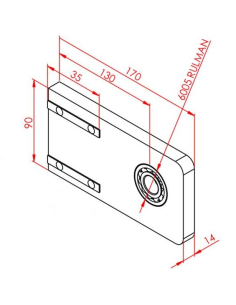

b. Tasarım Süreci

İhtiyaç analizinin ardından, CAD yazılımları ile 3D modelleme yapılır. Bu modeller, sistemin tüm bileşenlerini görselleştirerek olası hataları önceden fark etmeyi sağlar.

Tasarımda dikkate alınması gereken unsurlar:

- Konveyör tipi: Bantlı, zincirli, rulolu veya helezon konveyör gibi sistemler arasından seçim yapılır.

- Malzeme seçimi: Çerçeve, bant ve diğer parçaların dayanıklı ve uygun malzemeden seçilmesi gerekir.

- Motor gücü hesaplaması: Sistem yükü, hız ve eğim açısı dikkate alınarak gerekli motor gücü belirlenir. Motor gücü şu formülle hesaplanabilir:

- P: Motor gücü (kW)

- F: Taşıma direnci (Newton)

- v: Hız (m/s)

- η: Verimlilik katsayısı

2. Malzeme Seçimi ve Hazırlık

a. Malzeme Seçimi

Konveyör sisteminin dayanıklılığı ve performansı büyük ölçüde malzeme seçimine bağlıdır. En sık kullanılan malzemeler:

- Çelik: Yüksek dayanıklılık gerektiren ağır yük sistemleri için.

- Paslanmaz çelik: Nemli veya hijyenik ortamlar (ör. gıda sektöründe).

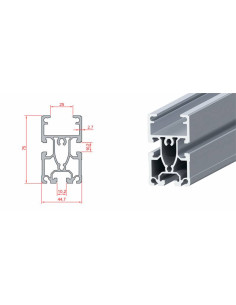

- Alüminyum: Hafif yükler ve taşınabilir sistemler için.

- Plastik kompozitler: Korozyona dayanıklı ve sessiz çalışma gereksinimleri için.

b. Malzeme Hazırlığı

Malzemeler, imalat sürecine uygun olarak kesilir, bükülür ve şekillendirilir. Bu işlemler için:

- Lazer kesim cihazları: Hassas parça üretimi.

- CNC makineleri: Kompleks şekillendirme ve delik açma işlemleri.

- Kaynak makineleri: Çerçeve ve diğer bileşenlerin birleştirilmesi.

3. İmalat Süreci

a. Çerçeve İmalatı

Konveyörün ana yapısı olan çerçeve, tasarıma uygun olarak kaynak ve montaj işlemleriyle oluşturulur. Çerçevenin düzgün bir yüzeye sahip olması, bantın hizalaması açısından kritiktir.

b. Bant veya Zincir Montajı

Bantlı sistemlerde, bant gerginliği ve hizalama dikkatle yapılmalıdır. Zincirli sistemlerde ise zincirler, sürtünme ve aşınmayı önlemek için yağlanır ve düzgün bir şekilde monte edilir.

c. Motor ve Tahrik Sistemleri

Motor ve redüktör montajı yapılırken, tahrik sisteminin taşıma kapasitesine uygun seçildiğinden emin olunmalıdır.

4. Bantlı Konveyörlerde Gerdirme Mekanizmaları ve Hesaplamalar

Bantlı konveyörlerde bantın doğru bir şekilde gerilmesi, sistemin verimli ve sorunsuz çalışması için hayati öneme sahiptir. Gerdirme işlemi genellikle üç ana yöntemle yapılır:

a. Gerdirme Mekanizmaları

-

Vidalı Gerdirme:

- Küçük ve orta boy konveyörlerde kullanılır.

- Bantın uçlarındaki vidalarla gerginlik ayarlanır.

-

Ağırlıklı Gerdirme:

- Dinamik yüklerde gerginliği sabit tutar.

- Uzun konveyörlerde tercih edilir.

-

Hidrolik/Pnömatik Gerdirme:

- Yüksek hassasiyet ve otomatik ayar gerektiren uygulamalarda kullanılır.

b. Gerdirme Gücü Hesabı

Gerginlik kuvveti, taşıma kapasitesi, bant uzunluğu ve sürtünme gibi faktörlere bağlıdır. Temel hesaplama:

- T: Gerginlik kuvveti (N)

- F_b: Bantın boşta hareket direnci (N)

- F_s: Yük direnci (N)

- F_m: Bantın birim uzunluk başına sürtünme katsayısı (N/m)

- L: Bant uzunluğu (m)

Örnek:

- Yük direnci: 100 N

- Bant uzunluğu: 20 m

- Bant sürtünme katsayısı: 0.5 N/m

- Boş hareket direnci: 50 N

Hesaplama:

5. Elektrik ve Kontrol Sistemleri

a. Elektrik Tesisatı

Motorlar, sensörler ve diğer bileşenler için uygun kablolama yapılır. Elektrik tesisatında şu unsurlara dikkat edilmelidir:

- Kısa devre koruması için sigortalar.

- Acil durdurma butonlarının stratejik yerleşimi.

b. Kontrol Panelleri

PLC tabanlı kontrol panelleri, konveyör sisteminin otomasyonunu sağlar.

6. Test ve Devreye Alma

a. Performans Testleri

- Taşıma kapasitesi kontrol edilir.

- Motorun düzgün çalıştığı ve bant hizasının doğru olduğu doğrulanır.

b. Son Ayarlar ve Devreye Alma

Testlerden sonra sistem müşteriye teslim edilerek operasyonel hale getirilir.

Sonuç

Konveyör imalatı, her aşamada dikkat ve hassasiyet gerektiren bir süreçtir. Doğru analiz, uygun malzeme seçimi ve titiz üretim süreçleri ile uzun ömürlü ve verimli bir sistem elde edilebilir. İyi tasarlanmış bir konveyör, işletmenizin üretim süreçlerini optimize ederek rekabet gücünüzü artıracaktır.

Yorumlar (0)